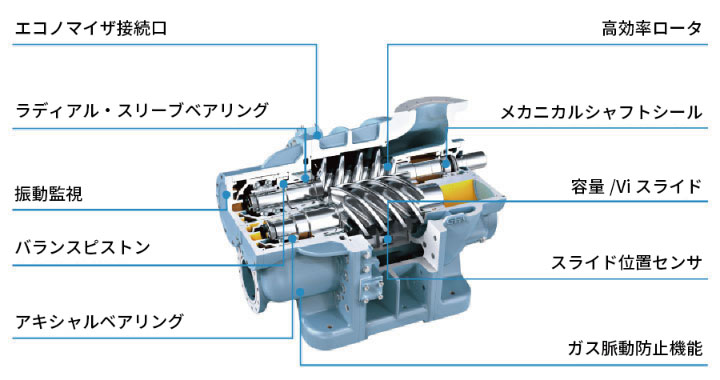

- 高精度ロータ:ロータ歯比率5:6で高COPを実現

- ロータの特殊な形状により磨耗が殆どなく、オーバーホール時も含め交換の必要がありません

- ベアリングは運転時間10万時間耐久の長寿命

- 高い設計圧力:28bar

- 容量制御は全負荷~部分負荷(100%~10%)にステップレスに対応

- GEA社だけのVi(容積比)制御でCOPを最大20%アップ

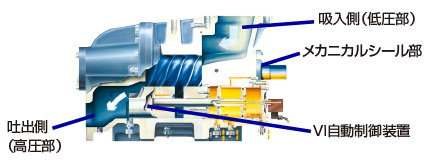

- メカニカルシール部が低圧側にあり冷媒漏れのリスクを最小化

- 低負荷運転時のロータ振動を抑える振動防止装置

- 特殊な形のガス吸入口で騒音を低減

- 接続部にはOリングを装着し冷媒漏れをシャットアウト

スクリュー圧縮機

GEA社のスクリュー圧縮機の特徴

あらゆる冷媒に対応

GEA社スクリュー圧縮機はR404A、R410A、R134a、R507、R23などのフロンガス各種はもちろんのこと、自然冷媒のアンモニアやCO2を含めたあらゆる冷媒に対応しています。

厳しい安全性を要求されるアンモニアを設計の基本においています。

幅広い冷却温度

蒸発温度は-75℃~20℃と幅広く対応します。低温域でも大きな力を発揮します。

特殊な温度域でもご相談下さい。

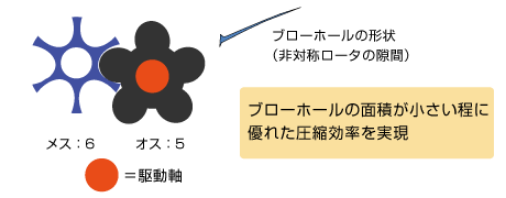

高効率を実現する独自の5:6モータ

GEAスクリューロータ

左:メスロータ6 右:オスロータ5

最大の特徴は特許の5:6のロータ歯形状です。雄雌ロータの隙間であるブローホールが、細長い三角形となっているのが特徴です。冷媒ガスをこの隙間にしっかり閉じ込めるため、高効率な圧縮を実現できるのです。さらに二つのロータは油でシールされ、特殊な形状のため磨耗しません。表面はメッキ加工しておらず、精密な磨きで仕上げています。それゆえ圧縮機がその使命を終えるまでロータを交換する必要がなく、メンテナンスコストの低減が図れます。

非対称なロータのため、雄・雌ロータ間に隙間ができます。

その隙間のことをブローホールといいます。

| 隙間の形状 | |

|---|---|

| GEA社製ロータのブローホール | |

| 一般的なロータのブローホール |

(流体的相当面積)=4×面積/円弧

⇒雄・雌ロータ間の2辺が長ければ流体的相当面積が小さくなる

ロータの素材の違い

- GEA:炭素合金鋼S45Cを使用

- 硬度が高いので、ロータの製作に時間がかかるが、使用時に摩耗することが無く、ロータを引き抜くなどのメンテナンスが不要

- 他社:鋳鉄を使用

- 硬度が低く、柔らかいのでロータの製作は容易だが、使用時に摩耗していくので、定期的なオーバーホールでロータを引き抜いてチェックし、必要な場合、表面を硬化させる加工やロータ自体の交換が必要

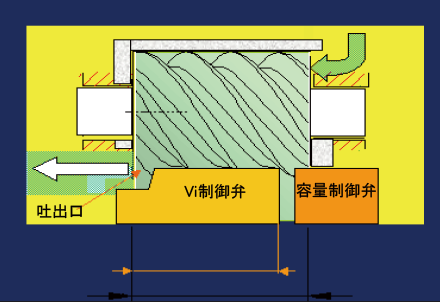

Vi自動制御装置で

最大20%の効率アップ

圧縮機には吐出口の大きさを運転状況に合わせて変化させ、Vi(容積比)をコントロールさせるVi自動制御装置が標準装備されています。

GSCと呼ばれる制御パネル内のコンピュータが最適なVi値を選択し、最大でCOPを20%向上させます。

Vi自動制御装置が標準装備されているのはグラッソ・スクリュー圧縮機だけです。

Vi(容積比)自動制御装置の標準採用

Vi=吸入圧力相当の冷媒容積/吐出圧力相当の冷媒容積です。Viは冷媒の種類、吸入/吐出圧力などによって最適値があります。

グラッソの圧縮機はセンサによって圧力を検知した上で最適なVi値を計算し、Vi自動制御装置が最適値を実現します。

Vi制御弁の構造図

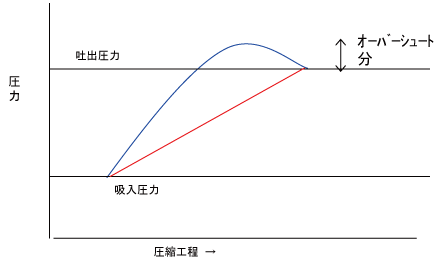

Vi自動制御装置で高COPを実現

Vi制御弁が理想の圧縮比を実現するため、左右にスライドし、吐出口の大きさを自在に変化させます。

これによって無駄な圧縮のオーバーシュートが回避され省エネ運転が実現できます。

冷媒漏れを防ぐメカニカルシール部

刺激臭のあるアンモニア冷媒の場合、冷媒漏れをいかに防ぐかがお客様の安心を左右します。

グラッソ社は設計の基本にアンモニアを据えており、圧縮機をモータと接続するメカニカルシール部を吸入口側に設けています。冷媒ガスを圧縮する前の部分のため、圧縮機内部と大気圧の圧力差が小さく、冷媒漏れのリスクを最小にしています。

また圧縮機の接続部にはOリングを装着しており、冷媒漏れをシャットアウトしています。

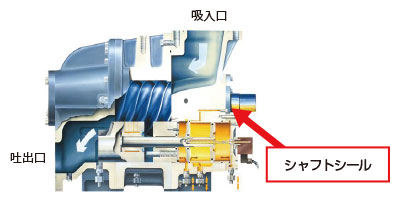

シャフトシール位置

- 冷媒漏れを防ぐ構造

GEAの圧縮機は内部の圧力の低い吸入側にシャフトシールがあり冷媒漏れが起きにくい。

防爆仕様、特定設備にも対応

お客様の特別な用途、ご要望に応じたカスタマイズ製品も製造します。防爆仕様や特定設備にも対応します。

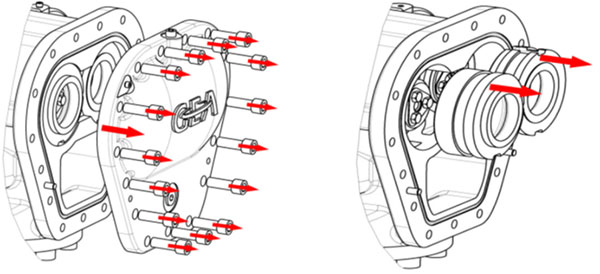

メンテナンスが容易

- 現場でベアリングの交換が可能

圧縮機を取り外すことなく、現場でカバーを外しベアリングだけを交換することが可能です。

1年に1回端面の隙間を測定しベアリングの交換要否を判断します。ロータの交換は不要です。